Automazione e controllo

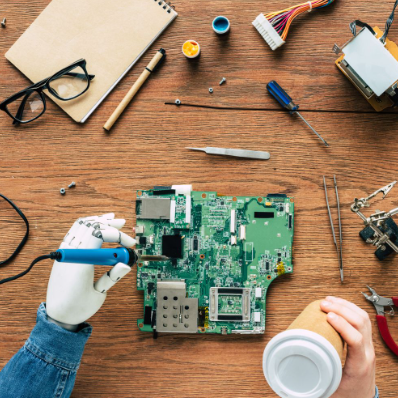

Grazie ai suoi 25 anni di esperienza tecnica, i progettisti di Studio A&S sono in grado di fornire al cliente un servizio di analisi dei requisiti, progettazione, sviluppo ed avviamento di sistemi di automazione e controllo complessi operanti in differenti ambiti produttivi e di servizio. La profonda conoscenza di PLC e Microcontrollori consente ai progettisti di Studio A&S di supportare le aziende committenti nella realizzazione di impianti e macchine in diversi ambiti applicativi.

Il Monitoraggio dei vettori energetici (energia, gas, acqua, vapore, aria compressa) rappresenta un ambito sempre più rilevante per le aziende clienti, soprattutto nell’ottica di un maggiore efficientamento e riduzione dei costi aziendali, conseguendo un minore impatto ambientale dei processi produttivi e dei servizi offerti al mercato.

Industria 4.0 e TRANSIZIONE 5.0, perizie ASSEVERATE, consulenze tecniche e DIAGNOSI ENERGETICHE

La legge n. 232/2016 e s.m.i. che ha introdotto il PIANO INDUSTRIA 4.0 rappresenta da anni una grande opportunità per le imprese di migliorare i propri processi produttivi tramite la digitalizzazione delle logiche di produzione e la riorganizzazione dei flussi informativi e logistici aziendali. Studio A&S in oltre 6 anni ha periziato molte tipologie di BENI MATERIALI ed IMMATERIALI per un valore complessivo di oltre 50 ML di euro e si propone come partner esperto, terzo ed indipendente nella interconnessione dei beni nuovi e ammodernati nei processi di digitalizzazione ed investimento.

Con l’introduzione del “PIANO TRANSIZIONE 5.0″ entro al art. 38 DECRETO-LEGGE 2 marzo 2024, n. 19 nasce l’esigenza di avviare progetti di innovazione da cui consegua una riduzione dei consumi energetici e relativo credito di imposta.

SUPERVISIONE e TELECONTROLLO IMPIANTI e MACCHNINE

Un impianto produttivo e macchina automatica non dotato di un adeguato SW HMI e SCADA sono come un automobile sportiva senza cruscotto e navigatore. Operando in diversi contesti aziendali, pubblici e privati, Studio A&S affianca costruttori, fornitori e clienti finali nella realizzazione chiavi in mano dei migliori sistemi di interfaccia, di supervisione e telecontrollo di macchine ed impianti nel pieno rispetto degli standard aziendali e delle normative vigenti sulla sicurezza.

La conoscenza pluriennale di standard, strumenti e tecnologie dell’automazione ci consente un approccio “vendor independent” che va a vantaggio del cliente, con risparmio di costi e miglioramento delle prestazioni di sistema.

Chi siamo

Progettazione, Consulenza e Formazione fanno di Studio AS il partner ideale per il cambiamento e miglioramento.

Studio A&S Automazione&Sistemi da oltre 25 anni supporta le aziende nella analisi e progettazione di sistemi di automazione e supervisione di machine ed impianti , gestendone le funzioni in modo interconnesso al sistema informativo aziendale.

Dalla introduzione nel 2017 della digitalizzazione dei processi produttivi denominata INDUSTRIA 4.0 , siamo attivi nello svolgimento di Assessment preliminari, Consulenze Tecniche e Perizie asseverate e giurate come richieste dalla Legge n.232/2016 e s.m.i., consentendo alle aziende committenti il raggiungimento dei benefici tecnici e fiscali previsti dalle leggi vigenti.

Alcuni dei nostri progetti

I progetti realizzati come li raccontano i nostri clienti.

Automazione INDUSTRIALE

L’automazione è uno dei principali core business di Studio A&S a supporto delle aziende clienti.

CONSULENZA TECNICA e PERIZIE

Perizie e consulenze tecniche Industria 4.0, parte da qui il percorso di crescita e svilluppo aziendale.

PROGETTAZIONE e DIREZIONE LAVORI

La direzione di un progetto complesso necessita di adeguate competenze tecniche.

FORMAZIONE e AFFIANCAMENTO

Training e supporto all’avviamento e presa in carico dei sistemi realizzati.

Le 4 azioni per il successo

Se l’obiettivo di un progetto è il miglioramento di processi, prodotti e servizi, non si può prescindere dalle 4 azioni seguenti:

1.ANALISI dei REQUISITI

Analisi dei requisiti utente e studio della soluzione

2. PROGETTAZIONE

Progettazione del sistema hardware e software

3. MESSA IN SERVIZIO

Collaudo finale e avviamento dei sistema

4. SUPPORTO

Training, supporto ed assistenza tecnica

Partner e Portfolio

Vuoi avere maggiori informazioni alcuni progetti di Studio A&S?

Il nostro Team

Progettisti, partner e fornitori, ecco chi scegli quando ti avvali delle competenze tecniche dello

Studio di Ingegneria A&S Automazione&Sistemi

Adriano Angelini

Direttore Tecnico e Progettista SW PLC, HMI e SCADA. Consulenze e Perizie tecniche Industria 4.0 e Transizione 5.0

Gianluca Ginoble

Automation Engineer, Service Manager PLC, HMI e SCADA

Leonardo Ubaldi

Hardware & Firmware Engineer

Cesare Foschi

Automation Engineer PLC, HMI e SCADA